Impianti di refrigerazione industriale: una guida completa

Quasi tutte le industrie necessitano di smaltimento di calore nei propri processi, ma non è sempre facile scegliere la soluzione di refrigerazione corretta. Soprattutto, quando si ha necessità di un impianto di refrigerazione industriale è importante capire se la nostra esigenza riguarda un singolo sistema o più sistemi integrati.

Quindi da dove partire? Questa guida vuole illustrare a titolari e responsabili operations i fattori da considerare per prendere questa importante decisione.

1. Impianto di refrigerazione industriale: facciamo chiarezza

Innanzitutto, quando parliamo di refrigerazione industriale ci riferiamo a sistemi progettati per smaltire il calore di fluidi di processo all’interno di un ciclo produttivo. Il loro utilizzo va ben oltre la semplice “aria condizionata”, trattandosi di tecnologie complesse con diverse applicazioni e necessità di personalizzazione.

In questo contesto, il termine “impianto di refrigerazione industriale” viene spesso utilizzato per indicare soltanto il chiller frigorifero, ossia il dispositivo principale incaricato di raffreddare i fluidi di processo. Tale macchinario è infatti un sistema plug & play, facilmente integrabile nei processi industriali che deve servire e immediatamente operativo anche grazie agli opportuni allacciamenti idraulici (forniti, naturalmente, dal venditore).

Attenzione però: sebbene il chiller rappresenti l’elemento cruciale, spesso un impianto di refrigerazione industriale è un sistema molto più complesso, che include diversi componenti essenziali per il corretto funzionamento e la massima efficienza del processo. Questo succede perché le linee di produzione sono spesso molteplici e con diversificate esigenze di smaltimento di calore: sia in termini salti termici da raggiungere sia di risorse a disposizione.

Ecco, quindi, che un impianto completo non si limita al chiller, ma include molto spesso anche scambiatori di calore, sistemi di pompaggio, serbatoi di accumulo, valvole di controllo, e soluzioni per la gestione idraulica e chimica dei fluidi. È evidente come ogni componente svolga un ruolo fondamentale nel garantire che l’intero sistema operi in modo ottimale, rispondendo alle esigenze di temperatura, pressione e sicurezza del processo produttivo. Tutto ciò che è meglio demandare ad un unico interlocutore.

Ma procediamo con ordine.

2. Chiller industriale: il cuore dell’impianto di refrigerazione industriale

Ne abbiamo parlato in altri articoli, facciamo quindi un veloce riassunto: il chiller è il cuore dell’impianto. È progettato per raffreddare il liquido di processo a temperature anche inferiori a quella dell’ambiente (in alcuni casi anche sotto gli 0°C).

Il chiller a compressione è il modello più comune e si basa su un ciclo frigorifero che utilizza un compressore meccanico per comprimere e far circolare il refrigerante.

Abbiamo già anche trattato in dettaglio i componenti di un circuito frigorifero e del chiller in generale. Di base, questo ciclo permette di ridurre la temperatura del fluido refrigerato, che può essere utilizzato per mantenere le temperature di macchinari o processi industriali costanti. Il refrigerante circola attraverso i componenti del chiller, cambiando continuamente stato (da gassoso a liquido e viceversa) per assorbire e rilasciare calore.

- Compressione: il compressore comprime il refrigerante gassoso, aumentandone la temperatura e la pressione.

- Condensazione: il gas compresso passa attraverso il condensatore, dove viene raffreddato e trasformato in liquido, cedendo calore all’ambiente esterno.

- Espansione: il liquido refrigerante attraversa una valvola di espansione che ne abbassa la pressione e la temperatura.

- Evaporazione: il refrigerante, ora a bassa temperatura, assorbe calore dal fluido da raffreddare all’interno dell’evaporatore, tornando allo stato gassoso. Il ciclo si ripete continuamente.

I chiller industriali possono inoltre essere suddivisi in due categorie principali in base al tipo di condensazione utilizzata: chiller ad acqua e chiller ad aria.

- Chiller ad acqua: utilizzano un circuito secondario con acqua per dissipare il calore. Questo tipo di chiller, spesso in sé efficiente per la capacità di raffreddamento superiore rispetto all’aria, richiede torri evaporative a supporto (oltre alla manutenzione aggiuntiva legata alla qualità dell’acqua e al trattamento antincrostazione). È adatto per grandi impianti con carichi di raffreddamento elevati.

- Chiller ad aria: in questo caso, il calore viene dissipato direttamente nell’aria tramite ventole che raffreddano il condensatore. È più semplice da installare e richiede meno manutenzione rispetto al chiller ad acqua. Ideale per impianti di dimensioni medio-piccole o in zone con clima temperato.

Inoltre, alcuni chiller industriali sono pensati per funzionare in condizioni estreme, con temperature esterne molto elevate, e includono il monitoraggio remoto: un aspetto fondamentale per il controllo continuo e l’ottimizzazione delle prestazioni.

3. Componenti di un impianto di refrigerazione

Abbiamo visto che molto spesso, quando si parla di un impianto di refrigerazione industriale, si va ben oltre il semplice chiller: un sistema completo include una serie di componenti fondamentali che collaborano per garantire l’efficienza e l’affidabilità del processo produttivo.

Vediamo quindi più nel dettaglio gli elementi chiave che compongono un impianto di refrigerazione.

- Skid di processo modulare. Uno skid modulare facilita il trasporto e l’installazione del sistema di refrigerazione. Questo telaio è progettato per ottimizzare la movimentazione e l’integrazione delle componenti durante l’assemblaggio. In molti casi è opzionale, ma spesso risulta utile in contesti industriali che richiedono soluzioni flessibili.

- Raffreddatori. In molti impianti, è necessario disporre di sistemi di raffreddamento addizionali per ottimizzare lo smaltimento del calore: ad esempio, per linee di processo che hanno esigenze di salti termici peculiari. Torri evaporative, raffreddatori ad aria (dry cooler) o quelli adiabatici (che utilizzano acqua ed elettricità in modo efficiente in base alla temperatura esterna) offrono un supporto cruciale, soprattutto in contesti in cui il calore da dissipare è particolarmente elevato: ognuno di questi sistemi ha funzionalità e modalità operative proprie. Non possono raggiungere temperature al di sotto di quella dell’ambiente, come accede per i chiller, ma spesso le linee di processo non lo richiedono: in questi casi, quindi, perché installare un chiller? In gioco c’è un notevole risparmio di energia.

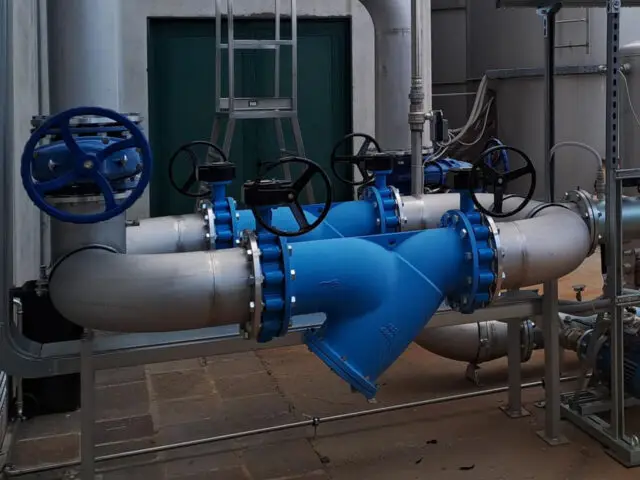

- Allacciamenti idraulici (Piping). Il sistema di piping è essenziale per garantire il flusso corretto dei fluidi tra i vari componenti dell’impianto. Gli allacciamenti idraulici convogliano i fluidi del circuito primario e secondario, permettendo la circolazione sia del liquido refrigerato che di quello di processo. L’efficienza del piping incide direttamente sulle prestazioni complessive dell’impianto.

- Serbatoio di accumulo inerziale. Questo componente svolge un ruolo fondamentale nella gestione del liquido refrigerato: permette infatti di stoccare il liquido in eccesso, garantendo una riserva sempre disponibile per mantenere il sistema in equilibrio e rispondere a eventuali picchi di domanda senza compromettere l’efficienza.

- Gruppo di pompaggio. Un sistema di pompaggio adeguato assicura che tutto il circuito idraulico mantenga la giusta pressione, garantendo una distribuzione uniforme del fluido refrigerante attraverso l’impianto. Senza un gruppo di pompaggio ben progettato, l’impianto potrebbe subire variazioni di portata e pressione, influenzando negativamente le performance del sistema.

- Automatismi idraulici. Gli automatismi idraulici comprendono una serie di valvole, sistemi di caricamento e kit di blocco delle pompe. Questi dispositivi sono essenziali per gestire automaticamente ed in sicurezza il flusso di liquido nel sistema, assicurando che tutto funzioni in modo ottimale senza la necessità di interventi manuali costanti.

- Smaltimento dell’acqua di recupero. Per mantenere in equilibrio il sistema idraulico talvolta comprensivo di raffreddatori adiabatici ed evaporativi, è inoltre spesso necessario prevedere un sistema di smaltimento dell’acqua di recupero. Questo processo garantisce che l’acqua utilizzata nei cicli di raffreddamento venga gestita correttamente, evitando accumuli che potrebbero compromettere l’efficienza del sistema.

- Trattamenti specifici per l’acqua. L’acqua utilizzata nel circuito di refrigerazione richiede un controllo adeguato dei parametri chimico/fisici: lo scopo è prevenire l’accumulo di impurità e incrostazioni. I chemicals specifici vengono aggiunti per mantenere il circuito pulito e per garantire un funzionamento efficiente e far durare l’impianto di refrigerazione nel tempo.

- Sistemi di controllo da remoto. La marcia nell’epoca dell’industria 4.0: l’integrazione di pannelli avanzati nei sistemi di refrigerazione industriale consente un’ottimizzazione completa della gestione di acqua e di energia e delle prestazioni generali dell’impianto, coprendo ogni componente dell’impianto. Una supervisione costante per svolgere interventi correttivi tempestivi, garantendo così l’efficienza operativa massima.

- Sistemi di termoregolazione. Mantenere i fluidi di processo alla temperatura corretta è essenziale per la continuità e l’efficienza del ciclo produttivo. I migliori termoregolatori industriali sono progettati non solo per mandare ad alte temperature i fluidi, ma anche per garantire un controllo preciso dei livelli termici raggiunti, adattandosi alle esigenze specifiche del processo produttivo. Un termoregolatore industriale ben progettato è un alleato importante per prevenire quegli sbalzi termici che potrebbero compromettere la qualità dei prodotti o l’integrità delle attrezzature.

4. Impianti di refrigerazione chiavi in mano: i vantaggi

A questo punto, avendo necessità più complesse rispetto al singolo chiller, perché non optare per l’installazione di un impianto di refrigerazione industriale chiavi in mano, da un unico interlocutore?

Si tratta di soluzioni “complete” che eliminano la necessità per le aziende di gestire singolarmente i vari componenti e fasi di realizzazione. Gli impianti di refrigerazione chiavi in mano sono sempre più richiesti dalle aziende: vengono forniti “completi di tutto” e sono pronti all’uso una volta installati.

I vantaggi degli impianti chiavi in mano.

- Convenienza: un unico fornitore si occupa di tutto, dalla progettazione iniziale all’installazione finale, riducendo la complessità per il cliente.

- Efficienza: i componenti dell’impianto sono scelti e progettati per funzionare insieme in modo ottimale, garantendo efficienza energetica e prestazioni di raffreddamento affidabili.

- Personalizzazione: questi sistemi complessi possono essere personalizzati in base alle esigenze termiche specifiche di ciascun settore industriale.

- Tempi rapidi di installazione: con un unico fornitore che gestisce l’intero processo, l’installazione può essere generalmente più rapida rispetto a quella realizzata con più fornitori.

- Ultimo ma non ultimo, il servizio a 360°: la presenza di un unico interlocutore in tutte le fasi di installazione e inoltre un supporto post-vendita più efficiente fanno la differenza. Si riducono infatti rischi di malfunzionamenti e si ottimizzano le tempistiche di gestione durante tutte le fasi del ciclo di vita della soluzione.

5. Assistenza su un impianto di refrigerazione industriale

Per garantire un’assistenza completa durante l’installazione di un impianto di refrigerazione industriale, è fondamentale iniziare con una valutazione condivisa delle esigenze del cliente. Spesso, chi si approccia per la prima volta a un impianto di refrigerazione non ha una chiara idea delle proprie necessità.

È qui che entra in gioco un confronto approfondito: tramite domande mirate, si analizzano le peculiarità del processo produttivo, l’entità del calore da dissipare nelle diverse linee di processo e le temperature del fluido in uscita, oltre a qualsiasi specificità tecnica da considerare in fase di progettazione.

Successivamente, un sopralluogo tecnico permette di validare e approfondire le informazioni raccolte inizialmente. La visita in loco si rivela spesso decisiva per chiarire aspetti tecnici e fornire soluzioni rapide, offrendo un riscontro immediato e pratico molto apprezzato dagli utenti.

Una volta definita la situazione, si procede con l’elaborazione di una proposta commerciale. Questo momento di dialogo tra il fornitore consulente della refrigerazione e il personale del cliente consente di affinare l’offerta, adattandola a eventuali richieste specifiche e dettagli tecnici.

La fase di progettazione include la selezione dei componenti che abbiamo visto nel capitolo precedente: è importante, per un fornitore che voglia essere interlocutore unico della refrigerazione industriale, sviluppare collaborazioni con propri partner affidabili per garantire la qualità dei singoli elementi al cliente finale. Il tutto in un’armonica integrazione di soluzioni su misura e raffreddatori ausiliari.

Il trasporto e l’installazione dell’impianto comprendono sia i refrigeratori principali sia i componenti accessori, sollevando il cliente da qualsiasi preoccupazione relativa agli allacciamenti idraulici o ad altre operazioni tecniche. Un interlocutore unico, fornitore di soluzioni chiavi in mano, si occupa dell’intero processo.

Prima della messa in funzione, è giusto che ogni componente venga testato, verificandone le prestazioni, l’integrazione con i sistemi elettronici e la corretta configurazione dei pannelli di controllo, incluso il sistema di gestione da remoto.

Alla fine, il sistema è pronto per supportare il ciclo produttivo del cliente. Una volta avviato, l’impianto di refrigerazione lavora autonomamente, lasciando al cliente la tranquillità di concentrarsi sul proprio core business fino al momento della manutenzione programmata.

Scopri le fasi di test e collaudo dei sistemi di refrigerazione6. Conclusione

Gli impianti di refrigerazione industriale una parte essenziale di molte industrie, e scegliere le soluzioni giuste può migliorare significativamente l’efficienza produttiva e ridurre i costi operativi.

Che si tratti di un chiller o di un sistema di refrigerazione completo, è importante affidarsi a professionisti del settore per progettare, installare e mantenere l’impianto: meglio, come abbiamo visto, se con un partner affidabile e competente che svolga il ruolo di interlocutore unico.

Chiedi più informazioni Scopri tutti i componenti di un impianto chiavi in manoRisorse

Impianti e componenti

Scopri tutti i prodotti frigofluidTecnologie a confronto

Scopri tutte le tecnologieScopri di più

Tutti gli articoli tecniciLa nostra Newsletter

Iscriviti alla newsletter di Frigofluid: resta aggiornato sulle soluzioni tecniche per refrigerazione e raffreddamento industriale e conosci la nostra offerta.